導入

製造の世界では、効率と生産性が成功の重要な要素です。ルーフ パネルの冷間圧延成形ラインでこれらの目標を達成するための重要な点は、高度なパレタイザー システムの利用です。この記事では、ルーフ パネルの冷間ロール成形プロセスでパレタイザーを使用する重要性と利点について説明します。

冷間ロール成形は、屋根パネルの製造に広く採用されている技術です。これには、一連のロールスタンドを使用して金属シートを特定のプロファイルに連続的に曲げる作業が含まれます。最適なパネル品質を確保するには、このプロセスに精度と精度が必要です。

2. 冷間ロール成形におけるパレタイジングの背景

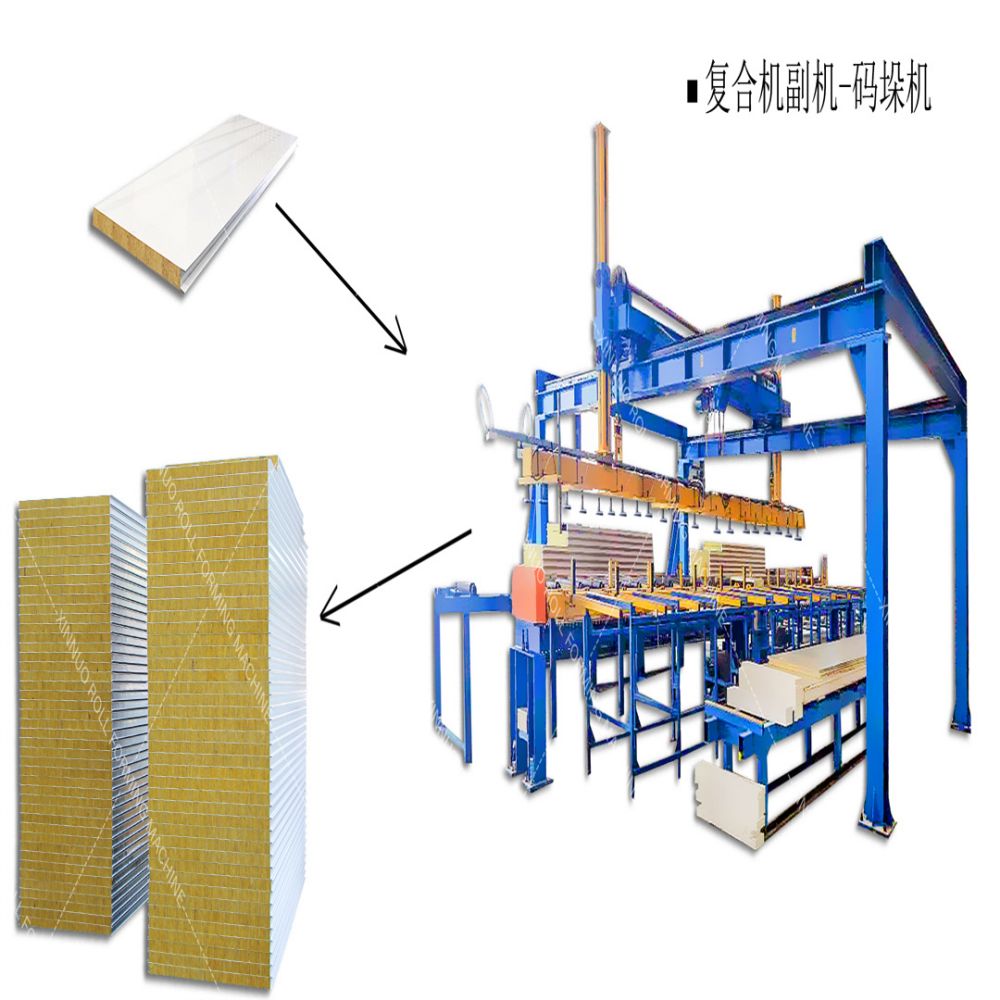

パレタイジングとは、取り扱い、保管、輸送を容易にするために、完成した屋根パネルをパレット上に積み重ねて配置する自動化された方法を指します。このプロセスにより、手作業が減り、エラーが最小限に抑えられるため、生産ラインが合理化されます。

3. ルーフパネル生産におけるパレタイザーの役割

3.1 効率の向上:

パレタイザーは手動で積み重ねる必要性を排除することで、ルーフ パネルの冷間圧延成形ラインの全体的な運用効率を大幅に向上させます。品質を損なうことなく大量のパネルを処理できるため、生産率が向上し、納期が短縮されます。

3.2 正確なスタッキング:

パレタイザーは正確な積み重ねを保証し、輸送中の位置ずれや損傷などの問題を防ぎます。このレベルの精度により、不合格ややり直しのリスクが軽減され、メーカーの時間とリソースが節約されます。

3.3 多用途性:

最新のパレタイザー システムは、さまざまな屋根パネルのサイズ、形状、厚さに対応できるように設定を調整できる機能を備えています。この多用途性により、メーカーは複数の機械に投資することなく、さまざまなパネル仕様を製造できます。

3.4 スペースの最適化:

効率的なパレタイザーは、パレット上の利用可能なスペースを最大化し、最適なスタック高さを確保するように設計されています。利用可能なスペースを効果的に利用することで、メーカーは輸送コストと保管要件を削減できます。

4. パレタイザーを選択する際の重要な考慮事項

4.1 速度とスループット:

生産ラインの望ましい速度とスループットに合わせたパレタイザーを選択することが重要です。最適な選択により、ロール成形ラインのペースを維持または上回ることができ、ボトルネックを最小限に抑えることができます。

4.2 自動化の統合:

シームレスな生産フローを実現するには、自動化システム全体とシームレスに統合できるパレタイザーを選択することが不可欠です。この統合により、スムーズな制御、データ交換、リアルタイム監視が可能になります。

4.3 柔軟性:

さまざまなパネルのタイプ、サイズ、プロファイルを処理できるパレタイザーは、メーカーに顧客の需要の変化や新興市場のトレンドに適応する多用途性を提供します。

4.4 信頼性とメンテナンス:

信頼できるメーカーのパレタイザーを選択すると、信頼性が確保され、ダウンタイムが最小限に抑えられます。定期的なメンテナンスとサービス サポートにより、システムの寿命と効率が向上します。

5. パレタイザーの導入: ケーススタディと成功事例

ルーフ パネルの冷間圧延成形ラインにパレタイザーを導入したメーカーの事例研究や成功事例を取り上げることで、貴重な洞察が得られます。これらの実例は、パレタイザーが生産性、コスト削減、全体的な効率にプラスの影響を与えることを示しています。

結論

結論として、ルーフ パネルの冷間ロール成形プロセスにパレタイザーを統合すると、効率の向上から正確な積み重ね、スペース利用の最適化に至るまで、数多くの利点がもたらされます。主要な考慮事項に基づいて適切なパレタイザーを選択することで、メーカーは生産能力を強化し、市場での競争力を高めることができます。この高度なテクノロジーを採用することで、業務効率が向上するだけでなく、精度と精度も確保され、顧客の満足と長期的な成功につながります。

投稿日時: 2023 年 12 月 30 日